薄膜电容器的绕线工艺及关键技术(2)

前一周我们介绍了薄膜电容的绕线工艺,这周我要讲的是薄膜电容的关键技术。

1、恒张力控制技术

由于工作效率的需要,绕组通常处于较高的高度,一般在几微米。而如何保证薄膜材料在高速卷绕过程中的恒定张力尤为重要。在设计过程中不仅要考虑机械结构的精度,还要有完善的张力控制系统。

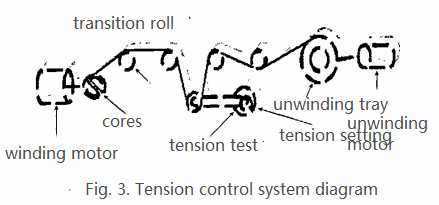

控制系统一般由张力调节机构、张力检测传感器、张力调节电机、过渡机构等几部分组成。张力控制系统示意图如图3所示。

薄膜电容器在卷绕后需要一定的刚度,早期的卷绕方法是利用弹簧作为阻尼来控制卷绕张力。这种方法在绕线过程中,绕线电机在加速、减速和停止时会造成张力不均,容易造成电容器乱序或变形,电容器的损耗也较大。在收卷过程中,应保持一定的张力,公式如下。

F=K×B×H

在这个公式中:F-泰森

K-张力系数

B-膜宽(mm)

H-膜厚(μm)

例如膜宽=9mm、膜厚=4.8μm的张力。张力为:1.2×9×4.8=0.5(N)

从等式(1)可以推导出张力的范围。张力设定选用线性度好的涡流弹簧,同时采用非接触式磁感应电位器作为张力反馈检测,在收卷电机过程中控制放卷直流伺服电机的输出扭矩和方向,使张力在整个缠绕过程中是恒定的。

2、绕线控制技术

电容铁芯的容量与绕组匝数密切相关,因此电容铁芯的精密控制成为关键技术。电容器芯的绕制通常以高速进行。由于绕组匝数直接影响电容值,因此绕组匝数的控制和计数的控制精度要求较高,通常采用高速计数模块或检测精度较高的传感器来实现。另外,由于要求收卷过程中材料张力的变化尽可能小(否则材料必然会抖动,影响容量精度),收卷必须采用有效的控制技术。

分段调速和合理的加减速、变速处理是比较有效的方法之一:不同的卷绕周期采用不同的卷绕速度;变速期间,加减速配合合理的变速曲线,消除抖动等。

3、脱金属技术

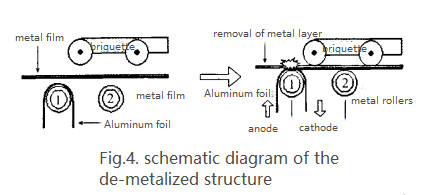

多层材料相互缠绕在一起,需要在外部和界面处进行热封处理。在不增加塑料薄膜材料的情况下,利用现有的金属薄膜,利用其金属薄膜,通过去金属化技术去除其金属镀层,得到外封前的塑料薄膜。

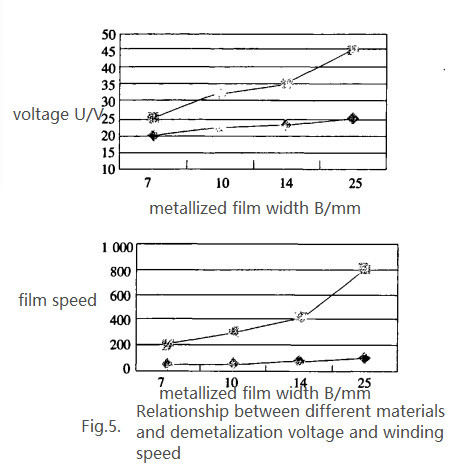

该技术可以节省材料成本,同时减小电容器芯的外径(在芯容量相等的情况下)。另外,利用去金属化技术,可以在芯界面提前去除某一层(或两层)金属膜的金属镀层,避免了断路短路的发生,可大大提高良率的卷芯。从图5可以得出结论,达到同样的去除效果。去除电压设计为可在 0V 至 35V 范围内调节。高速卷绕后必须将转速降低到200r/min到800r/min之间进行脱金属。不同的产品可以设置不同的电压和速度。

4、热封技术

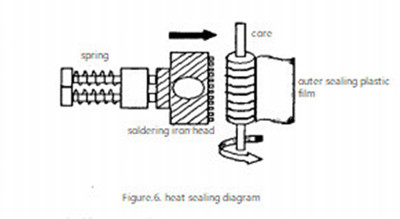

热封是影响绕线电容器磁芯合格性的关键技术之一。热封是用高温烙铁在卷状电容器芯的界面处压接塑料薄膜,如图6所示。为使铁芯不松散,要求粘合可靠,端面平整美观。影响热封效果的几个主要因素是温度、热封时间、芯辊和速度等。

一般来说,热封的温度随着薄膜的厚度和材料的不同而变化。如果同一种材料的薄膜厚度为3μm,热封温度在280℃和350℃之间,而薄膜厚度为5.4μm,热封温度应调整到300cc 和 380cc。热封深度与热封时间、压接程度、烙铁温度等直接相关,热封深度的掌握对于能否生产出合格的电容器磁芯也尤为重要。

5. 结论

通过近几年的研发,国内很多设备厂商已经开发出薄膜电容绕线设备。其中不少在材料厚度、卷绕速度、脱金属功能、卷绕产品范围等方面优于国内外同类产品,具有国际先进技术水平。这里仅对薄膜电容器绕线工艺的关键技术进行简单介绍,希望随着国内薄膜电容器生产工艺相关技术的不断进步,带动我国薄膜电容器制造装备产业的蓬勃发展.